優化生產,智造未來 車間流程管理系統與現場制作流程管理的軟件銷售解決方案

在現代制造業的激烈競爭中,車間生產的效率、質量與成本控制是企業贏得市場的核心。傳統的、依賴人工和經驗的生產管理模式,日益暴露出信息滯后、協同困難、資源浪費和標準化程度低等弊端。為此,專業的生產車間流程管理系統與車間現場制作流程管理軟件應運而生,它們不僅是工具,更是企業實現精益生產、數字化轉型的關鍵引擎。本文將深入探討這類軟件的核心價值,并闡述其在銷售過程中為客戶帶來的具體收益。

一、系統核心價值:從“人治”到“數治”的車間革命

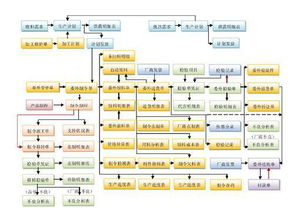

一套優秀的車間流程管理系統,其核心目標在于實現車間生產全過程的透明化、標準化、實時化和最優化。

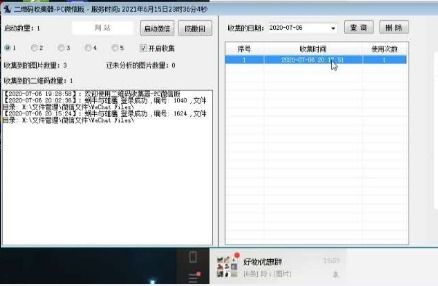

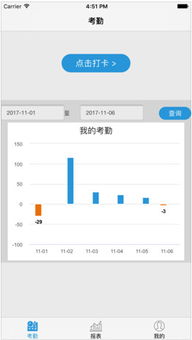

- 全流程透明化:系統通過集成物聯網(IoT)設備、數據采集終端(如PDA、工業平板)和電子看板,實時收集從訂單下達到成品入庫的每一個環節數據——包括設備狀態、工單進度、物料消耗、人員工時、質量檢測結果等。管理者可以隨時隨地通過電腦或手機,像查看“作戰地圖”一樣掌握車間全局,徹底告別“黑箱”作業。

- 作業標準化:系統內置標準化作業指導書(SOP),可將復雜的圖紙、工藝文件以圖文、視頻等形式直接推送到對應工位的顯示屏上。工人只需按步驟操作,減少對經驗的過度依賴,有效保障產品質量的穩定性和一致性,同時縮短新員工培訓周期。

- 協同實時化:系統打通了計劃、生產、物料、質量和設備維護等部門之間的信息壁壘。例如,當某個工位因物料短缺或設備故障即將停頓時,系統會自動預警并觸發通知,相關部門能即時響應,協同解決問題,減少等待時間,大幅提升整體運營效率(OEE)。

- 決策最優化:系統強大的數據分析功能,能將海量的生產數據轉化為有價值的洞察。通過報表和可視化圖表,管理者可以精準分析生產瓶頸、追溯質量問題根源、評估設備利用率和人員績效,從而為產能規劃、工藝改進和成本控制提供科學的數據支持。

二、現場制作流程管理的精細化應用

對于涉及定制化、非標件生產的車間現場制作流程,管理挑戰更為復雜。專業的軟件解決方案特別強化了以下功能:

- 動態工藝路徑管理:支持根據產品特性和訂單要求,靈活配置和調整工藝流程,適應多品種、小批量的生產模式。

- 項目化任務跟蹤:將每一個定制訂單視為一個項目,跟蹤其從設計、備料、加工到裝配的全過程,確保按期交付。

- 資源動態調度:實時監控人員、設備、模具和物料的可用狀態,進行智能派工和調度,最大化資源利用率。

- 質量全程追溯:建立從原材料批次到最終成品的完整質量檔案,一旦出現問題,可實現分鐘級的精準追溯,明確責任,快速召回。

三、軟件銷售:從“賣產品”到“交付價值”

銷售這類軟件,絕不僅僅是銷售一套代碼或安裝一個系統,而是為客戶交付一套可落地、能見效的解決方案。成功的銷售過程應聚焦于以下幾點:

- 深度需求診斷:銷售人員或解決方案顧問需深入客戶車間現場,與管理層、班組長和一線工人溝通,識別其真正的痛點,如交付延期、浪費嚴重、質量不穩等,并量化這些問題帶來的損失。

- 定制化方案演示:基于診斷結果,提供高度貼合客戶業務流程的演示環境(PoC),讓客戶直觀地看到系統如何解決他們的具體問題。重點展示與客戶行業特性相關的功能模塊。

- 明確投資回報(ROI):用清晰的財務模型向客戶展示軟件投資的回報。例如,通過系統實施,預計可將設備綜合利用率提升15%,將生產周期縮短20%,將不良品率降低30%,將物料庫存減少25%等,將管理效益轉化為可衡量的經濟效益。

- 強調實施與服務:強調公司擁有一支經驗豐富的實施團隊和持續的服務支持體系,確保系統能平穩上線、員工能熟練使用、業務流程能成功優化,消除客戶對“上線即閑置”的顧慮。

- 打造成功案例:分享同行業或相似規模企業的成功實施案例是最有說服力的銷售工具。詳細講述客戶如何借助系統實現了降本增效和數字化轉型,增強潛在客戶的信任感。

###

在“中國制造2025”和工業4.0的浪潮下,生產車間流程管理軟件已成為制造企業轉型升級的標配。它不僅是管理工具,更是企業構建核心競爭力的戰略資產。對于軟件銷售方而言,唯有深刻理解制造業的痛點,提供以價值為導向的解決方案,并伴隨客戶共同成長,才能在激烈的市場競爭中脫穎而出,攜手客戶共創智能制造的輝煌未來。

如若轉載,請注明出處:http://www.1j2mea.cn/product/55.html

更新時間:2026-01-07 15:08:02